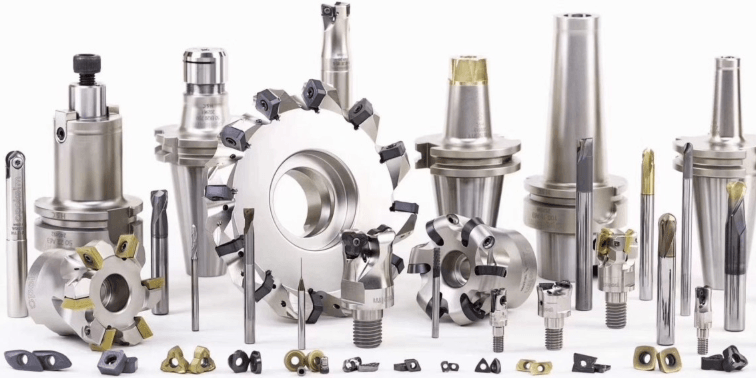

工欲善其事,必先利其器。在機床加工中,刀具的選擇至關重要,它直接影響加工效率、工件精度以及表面質量。本次我們就來詳細探討一下機床加工工具的選擇,從材料、精度和切削參數(shù)等方面進行全面分析,助您輕松選擇合適的刀具。

一、根據(jù)加工材料選擇刀具材料

1、加工普通鋼材:可選用高速鋼刀具,價格相對較低,也比較耐用。例如,常用的W18Cr4V、W6Mo5Cr4V2等高速鋼材質。

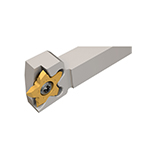

2、加工不銹鋼、耐熱合金等難加工材料:建議選擇硬質合金刀具或陶瓷刀具,它們具有更高的硬度和耐磨性,可以勝任高難度切削任務。例如,YT15、YT30、YG8等硬質合金牌號。

3、加工鋁合金、銅合金等有色金屬:推薦使用金剛石刀具或立方氮化硼刀具,它們具有極高的硬度和耐磨性,可以獲得更好的加工表面質量。此外,高速鋼刀具經過特殊的涂層處理后也可以用于加工有色金屬。

二、根據(jù)加工精度要求選擇刀具精度

1、粗加工:對精度要求不高的情況下,可以選擇精度等級較低的刀具,以降低成本。

2、精加工:對精度要求較高的情況下,必須選擇高精度刀具,以確保加工質量。例如,選擇公差等級更高的刀片或整體式刀具。

3、超精加工:對于極高精度要求的工件,需要選擇超精加工刀具,并配合高精度機床和合理的切削參數(shù),才能達到預期的加工效果。

三、根據(jù)切削參數(shù)選擇刀具幾何形狀

1、主偏角:主偏角的選擇與工件材料、刀具材料以及加工方式有關。例如,加工塑性材料時,通常選擇較大的主偏角;加工脆性材料時,則選擇較小的主偏角。

2、副偏角:副偏角影響刀具的強度和排屑性能。較大的副偏角有利于排屑,但會降低刀具的強度。

3、刀尖圓弧半徑:刀尖圓弧半徑影響加工表面粗糙度。較小的刀尖圓弧半徑可以獲得更低的表面粗糙度,但會降低刀具的強度。

四、考慮機床的性能和工件的結構

1、機床功率:選擇刀具時,需要考慮機床的功率是否足夠驅動刀具進行切削。如果機床功率不足,即使選擇了合適的刀具,也無法達到預期的加工效果。

2、工件的結構:工件的結構也會影響刀具的選擇。例如,加工薄壁零件時,需要選擇具有較高剛性的刀具,以避免加工過程中發(fā)生變形。

五、刀具的涂層和刀柄的選擇

1、涂層:選擇合適的涂層可以提高刀具的耐磨性、降低切削溫度,并改善排屑性能。常見的涂層材料有TiN、TiC、TiAlN等。

2、刀柄:刀柄的選擇需要與機床的接口類型相匹配。常見的刀柄類型有BT刀柄、HSK刀柄、CAT刀柄等。

以下是您可能還關注的問題與解答:

Q:如何判斷刀具是否磨損?

A:可以通過觀察刀具的磨損情況、測量刀具的尺寸以及檢查加工表面的質量來判斷刀具是否磨損。

Q:如何延長刀具的使用壽命?

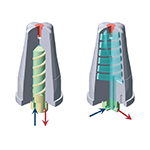

A:選擇合適的切削參數(shù)、使用冷卻液以及定期對刀具進行刃磨可以延長刀具的使用壽命。

Q:如何選擇合適的刀具供應商?

A:選擇信譽好、技術實力強的刀具供應商,可以獲得更優(yōu)質的產品和服務。

機床加工刀具的選擇是一個復雜的過程,需要考慮多方面的因素。希望本文的講解能夠幫助您更好地理解刀具選擇的重要性,并掌握一些實用的刀具選擇技巧,最終選擇出最合適的刀具,提高加工效率和質量。