在機械加工中,我們經常會遇到內圓角的加工。很多人會覺得內圓角不好加工,容易出現各種問題。今天我們就來分析一下內圓角加工的難點,并提供一些解決方案,希望能幫助大家更好地掌握內圓角加工技術。

一、內圓角加工的難點

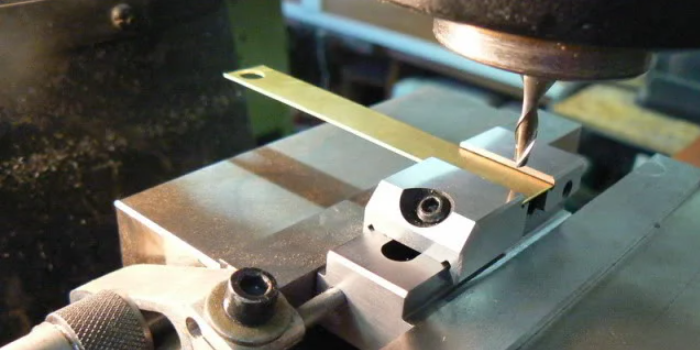

1、刀具的選擇和控制:加工內圓角需要使用較小直徑的刀具,這就使得刀具的剛性較差,容易發生變形和振動,從而影響加工精度和表面質量。此外,刀具的切入和切出角度也需要精確控制,否則容易產生毛刺和過切現象。

2、排屑困難:在加工內圓角時,切屑容易堆積在刀具和工件之間,影響散熱和排屑,導致刀具磨損加劇,甚至損壞工件。尤其是在加工深腔或狹窄區域的內圓角時,排屑問題更加突出。

3、編程的復雜性:內圓角的加工路徑通常比較復雜,需要使用專業的CAM軟件進行編程。對于一些形狀特殊的內圓角,編程的難度會更大,需要豐富的經驗和技巧。

4、檢測的難度:由于內圓角的位置和形狀特殊,使用常規的測量工具難以進行精確測量。通常需要使用三坐標測量機或其他專業的測量設備進行檢測。

二、內圓角加工的解決方案

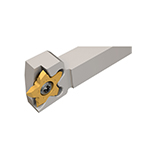

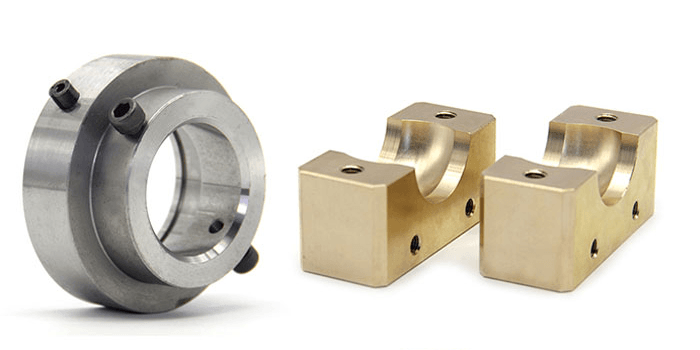

1、選擇合適的刀具:根據工件材料、圓角半徑和加工要求,選擇合適的刀具類型、直徑和材質。例如,硬質合金刀具具有較高的硬度和耐磨性,適用于加工高硬度材料;高速鋼刀具則適用于加工普通鋼材。

2、優化切削參數:選擇合適的切削速度、進給量和切削深度,可以有效提高加工效率和表面質量。較小的切削深度和進給量可以減少刀具的振動和變形,提高加工精度。

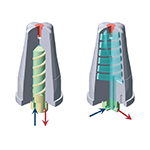

3、改善排屑條件:使用高壓冷卻液可以有效地沖洗掉切屑,改善散熱和排屑條件。此外,還可以通過優化刀具的幾何形狀和加工路徑來改善排屑效果。

4、采用先進的加工技術:例如高速加工、高精度加工等,可以有效提高內圓角的加工效率和精度。五軸聯動加工可以實現更復雜的刀具路徑,更容易加工形狀特殊的內圓角。

5、使用專業的CAM軟件:專業的CAM軟件可以自動生成優化的加工路徑,并模擬加工過程,幫助我們提前發現潛在問題。

三、不同材料的內圓角加工技巧

1、鋼件:加工鋼件內圓角時,需要注意控制切削溫度,避免刀具過熱和工件變形。可以使用切削液進行冷卻和潤滑。

2、鋁合金:鋁合金的導熱性較好,切削溫度相對較低,但容易產生粘刀現象。可以使用專用的鋁合金切削液或涂層刀具來解決這個問題。

3、鑄鐵:鑄鐵的硬度和脆性較高,容易產生崩刃現象。需要選擇合適的刀具材質和幾何角度,并控制切削速度和進給量。

四、內圓角加工的質量控制

1、定期檢查刀具的磨損情況,及時更換磨損的刀具。

2、使用合適的測量工具對內圓角進行檢測,確保加工精度符合要求。

3、記錄加工參數和刀具信息,以便后續分析和改進。

以下是您可能還關注的問題與解答:

Q:如何避免內圓角加工時出現毛刺?

A:選擇鋒利的刀具,優化切削參數,改善排屑條件,可以有效減少毛刺的產生。

Q:如何提高內圓角加工的表面質量?

A:選擇合適的刀具和切削參數,使用高壓冷卻液,可以有效提高表面質量。

Q:如何選擇合適的CAM軟件?

A:根據加工的復雜程度和個人經驗選擇合適的CAM軟件。一些常用的CAM軟件包括Mastercam、UG、PowerMILL等。

內圓角加工雖然存在一些難點,但只要我們掌握了正確的加工方法和技巧,就可以有效地克服這些難點,加工出高質量的內圓角。